現在の露光装置メーカー

2017年現在の露光装置メーカーは従来通り、ASML、ニコン、キャノン(8インチWFまで)の寡占状態になっています。

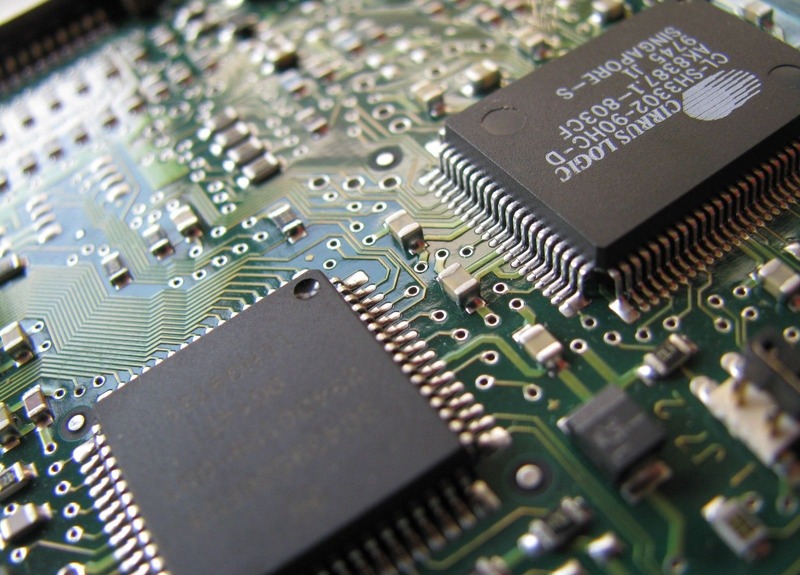

半導体はますます超高度な技術の集約が要求される傾向にあり、新規参入はほとんど不可能な現実です。

半導体の高集積化、デザインルールの微細化に伴い、装置部品そのものが、素材、形状法案、加工技術等の要求に応ずるために素材の開発やデザインの変更などの改良が続けられました。

半導体露光装置用WFチャック(真空チャック)の変遷の歴史

一例としては半導体露光装置用WFチャック(真空チャック)の変遷の歴史をたどってみましょう。

当初は、素材はアルミアルマイト、形状はリング状でありました。

アルミアルマイトは、熱膨張率、摩耗等に問題があり、またリング形状は、WFとの接触面積が大きいため、パーティクル(ゴミ)咬みこみによる完成品の歩留まりが悪くなることが多くみられるようになりました。

問題は完成品になり、検査段階でNGが発見されるため、NG品の工程全部の費用が無駄になることです。

このため、諸問題を解決するために、素材はセラミックスに、リング形状はピンタイプ(ウェハーとチャックの接触面積を少なくするため)に替わりました。

セラミックは、当初はアルミナセラミックスに導電体コーティングを施し、静電気対策を行いました。その後、静電気対策等も含めて多くの改良がなされ、現在では、導電性の炭化ケイ素(SIC)セラミックが使用されています。なお、ピン形状は、ウェハーとチャック接触面積を少なくするため、ピンの頭を細くするために、加工方法を改良いたしました。また、2段ピンにして、強度を持たせるとともにタッチする面積を少なくしました。

その後、デザインルールが微細化されるようになり、各メーカーは、それに対応するためにウェハーと接触するチャック面の平面度、平行度においても、より超精密化が求められるようになりました。

現在では、(吸着された状態での)12インチウェハー(φ200mm)の平面度は0,2μm以下が求められており、この測定は、レーザー干渉計で行います。現状のウェハーチャックの最新規格を満たす製造可能なメーカーは、世界で数社であると言われており、このことからも微細化の傾向が見られている。